In 2023

In 2023

成型合板の歴史は、紀元前3500年の古代エジプトまで遡ります。良質な木材の不足を補うため、単板を用いた合板の製品が作られていたそうです。この発明を用いた方法は現代まで繰り返され、20世紀初頭に多くの建築家やデザイナーが取り入れて以来、家具への使用が広まりました。彼らは人間工学とデザインの視点から、より美しい造形を求めて研究を重ねました。成型合板は多くの人々の知恵や技術が集結して生まれた賜物と言えます。

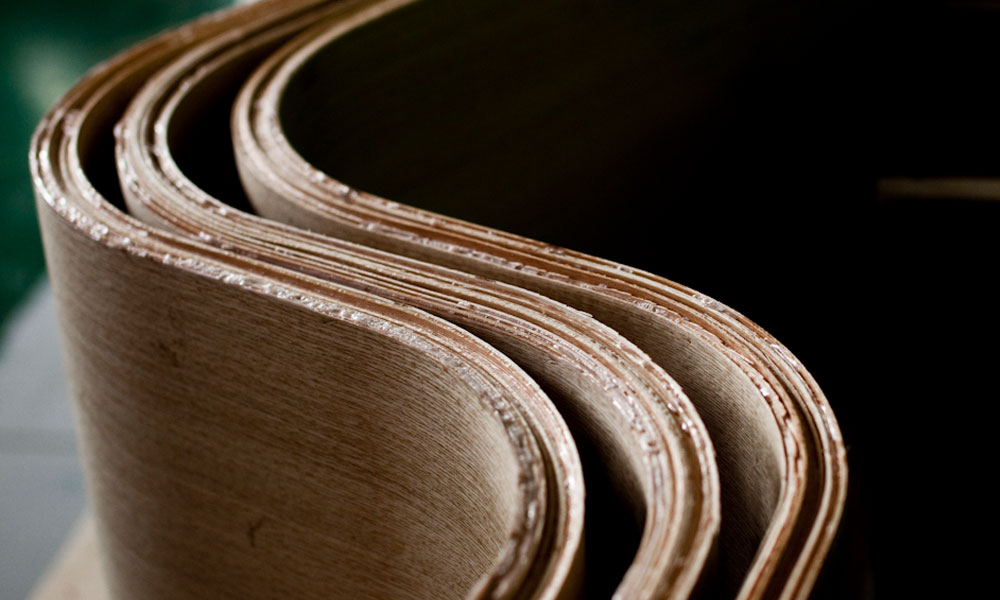

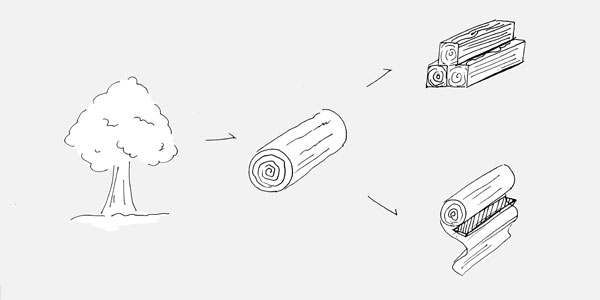

成型合板とは積層合板に曲げ加工を施したものです。積層合板とは、単板と呼ばれる薄くスライスした板を重ね合わせた状態のものを指します。成型合板では大胆な曲線で様々な表情を演出でき、曲木では木目などの自然本来の表情を楽しむことができます。無垢材では表現することが難しい、軽やかな曲線を叶えながらも軽量かつ耐久性のある木製品を作ることができる技術です。

FUJI FURNITUREでの成型合板の始まりは1977年。北欧の成型合板製品に影響を受けて、技術開発に取り組みました。40年を超えてもなお、成形合板の技術は進化し続けています。これまでに開発した製品について、使用した技術と共にFUJI FURNITUREの成型合板の歴史を振り返ります。

新しい技術である成型合板の取り組みを開始したものの、加工に繊細さを求められる成型合板の道のりは試行錯誤の連続でした。

単板や塗料の選定、加える圧力と熱の調整、湿度や外気温の変化に合わせた微調整などあらゆる要素が仕上がりに影響し、何度も試作を繰り返しました。

取り組みの開始から1年ほど経った1978年に、FUJI FURNITUREの最初の成型合板製品「ロゼッタ」を発売。座枠と前脚、背枠と後ろ脚が一体となったフレームは、耐久性の観点から、当時の家具業界にとって珍しいものでした。

ロゼッタは発売後すぐに人気商品となり、続く1979年には、今のAgioの原型となる「メモリー」を発売。ロゼッタやメモリーは、当時のFUJI FURNITUREの主力商品であった応接セットに引けを取らない売り上げを発売数年で記録しました。

その後も、成型フレームを使用した商品を多数開発し、商品構成の幅を広げていきました。

バブル景気の最中、リビングとダイニング空間のトータルコーディネートが主流となりました。成型合板を使用した商品も派生を続け、リビングやダイニングの商品が数多く発売されており、成型合板を使用した商品シリーズ「Stream」が新設されました。その後、住宅環境はリビングとダイニング空間が一体となったLDスタイルへと変化。スタイリッシュな製品が好まれるようになり、成型フレームを使用したダイニングチェアの商品開発も更に進み、成型合板と言えばFUJI FURNITUREと言われるようになりました。

バブル崩壊と低価格帯の輸入家具の需要が高まりつつあった2000年初頭、世の中の消費志向は低価格帯と高価格帯へ二極化していきました。FUJI FURNITUREでは、低価格帯の輸入家具との差別化を図るため、それまでに培われた技術を昇華させ、進化の必要に迫れらました。

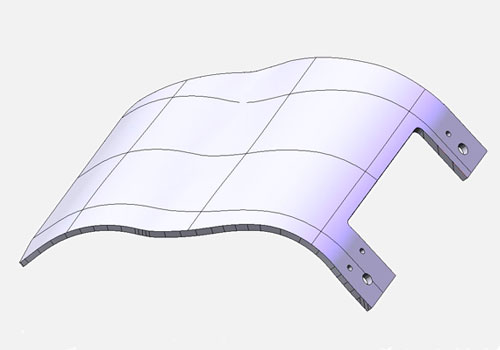

そんな転換の時期に、初めて3次曲面を取り入れた成型合板を使用した「Tapio」が誕生。当時のFUJI FURNITUREにとって、革命的な製品となりました。3D図面を扱う編集ソフトの無い中、思い描く曲面を作り出すために、成型合板を2㎜ピッチの断面として割りだし成型プレス治具を作成するなど、労力を膨大に要しました。更に、加える圧力や熱の調整もこれまでのノウハウを元に応用を求められるなど、完成までの道のりは決して容易いものではありませんでした。しかし、そうして完成した美しく滑らかな曲面を有したTapioの魅力は現在でも色褪せません。

「炭素」はダイヤモンドから黒鉛まで、幅広い物質の元素であり、その「炭素」を繊維状にしたものが炭素繊維です。軽量で強度が高く、特に繊維方向への引っ張り強度は鉄の10倍もあります。炭素繊維を樹脂で固めたCFRP(Carbon Fiber Reinforced Plastics:炭素繊維強化プラスチック)は1980年代から市場開拓が始まり、近年ではスポーツ用品や航空産業・自動車産業など急速に需要が高まっています。そのような素材を家具に活かせないかとFUJI FURNITUREでも研究が始まったのは2014年。例題として選んだのは、FUJI FURNITUREの成型合板の始まりともいえるAgioでした。そもそも木材は異素材との複合素材にすると強度のバランスを崩し、安定性を失うというのが通説であり、研究も半信半疑で開始しましたが、研究を進めるにつれCFRPと成型合板の欠点を補完する特性を生み出す事が判明しました。経年変化による変形や反りといった木材の特性を抑えられ、形状の安定性を保つことが可能になった上に、カーボン繊維の強みである引っ張り強度は成型合板の曲げ部分においての素材の破断を抑制し、成型合板の厚みを3~4割程薄くしても従来の製品と同等の強度を保持することが出来るようになりました。薄くした副産物として、これまでにないバネ感を得られるようになるなど、価格面や工程が多くなるなどの課題はまだ少なくはありませんが、今後の成型合板を用いたデザインの広がりが期待されています。

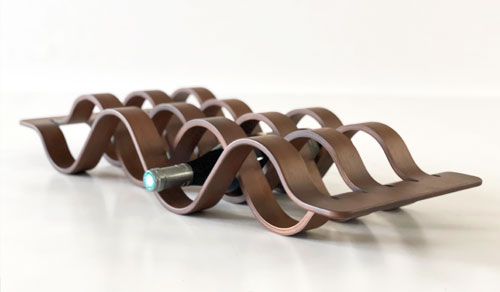

FUJI FURNITUREの成型合板は熱硬化型の樹脂を使用し、大きな曲面で挟み込むように圧力をかける製造方法を採用しています。しかし、2015年の海外の見本市で出会った熱可塑性フィルムを活用すると、様々な曲面を有した木型を使用することができ、これまでにない成型合板を形にすることが可能になりました。

熱硬化型の樹脂は液状であり、更に硬化のために電極の役割をするステンレス板や銅板を必要とするため、成型合板を構成する単板を連続した1つの面で圧力をかける必要がありました。しかし、熱可塑性フィルムはその名の通り薄いフィルムであるため、圧力をかける前段階として加工を施すことが可能な上、加圧前にホットプレスにてフィルムを融解することから加圧時に電極を必要としません。結果として複数の曲面を有した製品をつくることが可能となりました。

複数の曲面で同時に加圧していくことから、材料の動き方や成型後の処理方法などの課題点がありますが、曲率の大きな成型も可能になることなどから、これまで実現が難しかった形状への挑戦を可能にします。

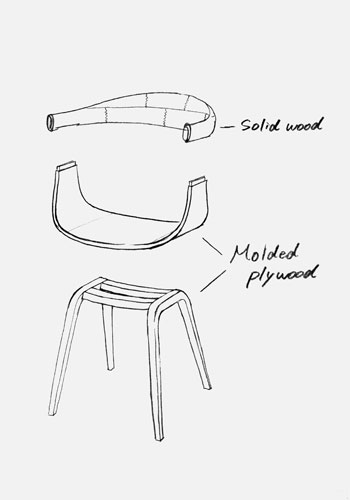

近年では、無垢材の削り出しと成型合板をかけ合わせた製品の開発が進みつつあります。生産面において成型合板と無垢材の削り出しでは、製作工程やリードタイムが異なるため、製品のメインパーツとして組み合わせることはほとんどありませんでした。しかし、2015年に新規の導入した高機能のCNCマシニングセンターにより無垢材を正確に量産できる体制が整いリードタイムの差が解消され、2018年にNagiのダイニングチェアが誕生しました。新規導入した設備だけではなく、40年以上培われた成型合板の技術により反りやネジレを安定させるノウハウが既に構築されていたのも誕生の大きな要因です。杢目が美しい無垢材の背フレームと、丸みのあるシルエットが特徴的な座フレームの組み合わせは、発売当初より人気が高まり新しいFUJI FURNITUREの顔になりつつあります。

製造する家具に合わせて、単板をカットします。

製造する家具に合わせて、単板をカットします。

単板に接着剤を塗り、重ね合わせます。

単板に接着剤を塗り、重ね合わせます。

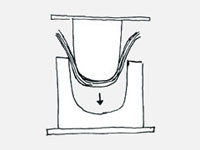

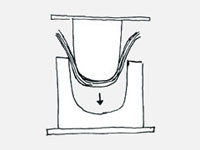

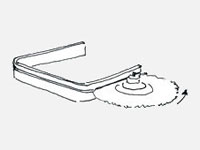

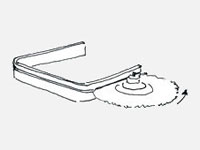

重ね合わせた単板を型にはめます。

重ね合わせた単板を型にはめます。

機材を使用してプレスし、成型します。

機材を使用してプレスし、成型します。

型から取り出します。

型から取り出します。

パーツを切り出します。

パーツを切り出します。

1977-

当社では1977年より技術開発の取り組みを開始し、初めて製作に挑んだのはこの均一な厚みのまま曲げ加工を行う等厚成型合板。もっとも定番の加工方法であり、塗装部材だけでなく構造部材などにも多く使われています。

1985-

曲線に分岐を作るためにコマと呼ばれる木片を挟み込み成型する方法です。ホゾ組みやダボ組みといった各パーツを接合する方法と比較すると各パーツが一体化した成型フレームにすることでより強度の高いモノを作ることができます。しかし、単純な等厚成型は異なり、コマ部分の熱の伝わり方が複雑になることと、複数の方向からプレスをしないといけない為、圧力と温度管理が難しくなります。コマの使用は座部分への使用の他に、立ち座り時に握りやすくするための持ち手部分にも応用されています。

1988-

大コマ入れ成型合板の特徴は、分岐点を多くすることが可能になる点です。通常は1つのコマにたいして3つの分岐を行いますが、大コマは4つの分岐を行うことができ、重厚感のある仕上がりから当時はデスクや会議テーブルなどの脚フレームに使われていました。しかし、この技術もコマ入れ成型と同様でコマ部分の熱の伝導率であるとか分岐点が増える事で成型治具の精度やプレスの圧力のかけ方等様々な工夫が必要となりました。

2006-

成型時に入れていたコマを成型後に抜く方法です。これまで出来なかった背、肘、脚までを一つのフレームで作ることができ、軽量かつ、成型合板でなければ出来ないデザインを実現することが出来ました。コマを抜くという技術は言葉にすると一見簡単そうに思いますが、固めるよりも抜き取る方が困難な技術であり、国内での試作はもちろんのこと、海外の技術を参考に研究を重ね実現しました。

2006-

成型型の端になるにつれて細く/太くするなどの厚みを調整し成型する方法です。1.5㎜程度にスライスされた単板一枚一枚の長さや積層の順番を設定し、治具に沿うようにします。単板が途中でカットされた繋ぎ目となる部分にはスカーフと呼ばれる加工が施され、1.5㎜の単板の端をさらに薄くスロープのような角度をつけて成型時に隙間が出来ないようにしています。下準備に多くの工程を施しながらも、最も苦労することは、厚みの違いで熱の伝わり方が変わるということ、薄い部分は熱が通りやすく厚い部分は熱が通りにくい、厚い部分に合わせて加熱すると薄い部分が焼けすぎてしまうことです。これらをクリアして出来る成型フレームは軽量かつ、より制約の少ない自由なデザインが可能になります。

2008-

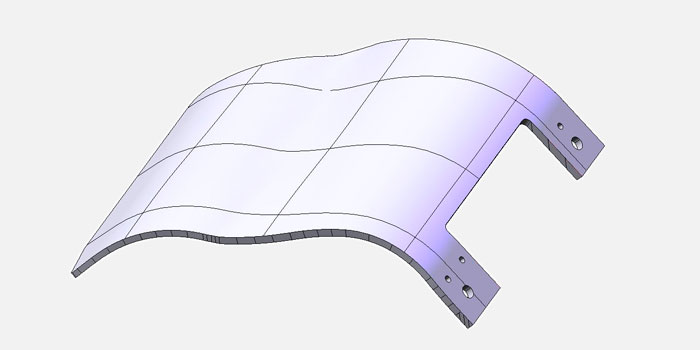

3D成型合板とは、3次曲面で形成された合板です。2次曲面の成型合板では難しい、ねじれを可能にし、よりなめらかな曲面を施すことができます。通常の成型合板と比較すると、圧力のかかり方が不均等になりやすい上に、圧縮による素材の伸びや縮みを分散させるような曲率設計が求められますが、デザイン性の高い形状に対応できる技術です。

2009-

コマ入れ成型の分岐点を2つに増やした方法です。ダイニングチェアのフレームに採用されています。

コマを分岐したことで、細身で軽量でありながら強度面において安定感を実現しています。コマが2つになることで、熱や圧力の管理に加え手順などが更に複雑になり、加工には熟練の技術が求められます。

2015-

スポーツ用品や自動車などに用いられる炭素繊維を樹脂で固めたCFRPを複合材料として用いた方法です。異素材を使用することから製造工程が増えますが、通常の6割程の薄さで同等の耐久性を維持でき、軽量な上しなやかなバネ感があります。

2017-

熱で溶けるフィルム状の接着剤を用いた合板技術です。通常の熱硬化型とは違い成型プレス型に電極を必要としないため、曲率の高い曲げ加工や、一枚の板で異なる方向の曲げが可能になり、新しい形状への使用が期待できます。

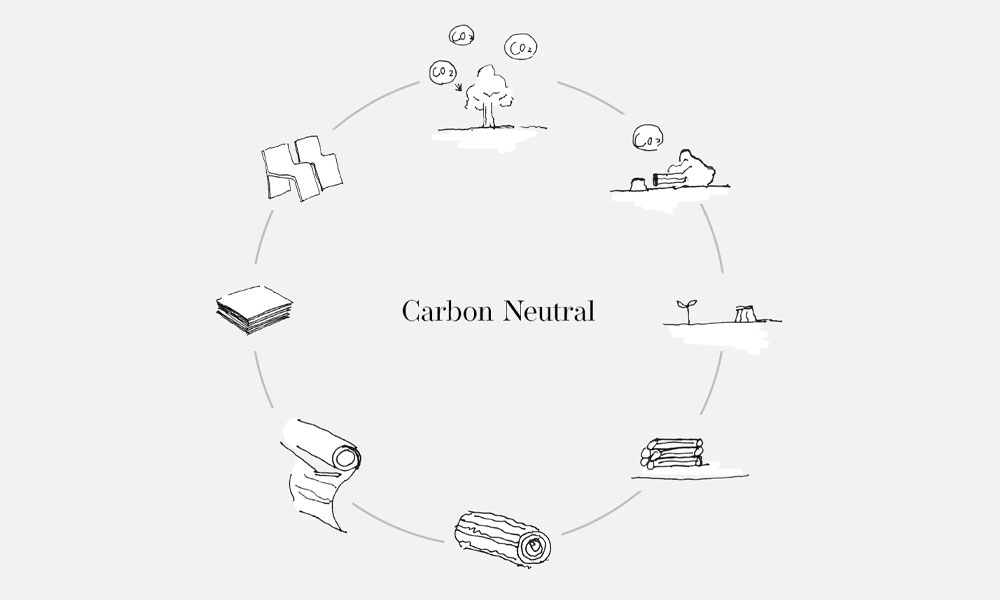

カーボンニュートラルとは、排出した炭素とそれを吸収する炭素の総量を一定に保つことを意味します。日本では、2020年に宣言された「2050年カーボンニュートラル宣言」を元に様々な取り組みが進められています。身近な取り組みとして知られているのが植林です。植物は、二酸化炭素を吸収して酸素を吐き出す光合成の仕組みが環境に良いと認識されています。そのため、植林を進めれば進めるほど地球上の二酸化炭素が減る一方で酸素が増え、環境が良くなるという考えになりがちです。しかし、原子レベルで考えると植林と環境問題の関係性について認識が間違っていることが分かります。

植林を進めるほど地球上の二酸化炭素が減るわけではないのに、植林が推奨されている理由を紐解いてみましょう。

酸素や二酸化炭素などを構成している原子(酸素原子や炭素原子)の総量は地球上において一定であると考えられています。故に、酸素が飽和し、二酸化炭素が激減するといった状態は起こり得ないのです。

植物は光合成により根や葉から吸い取った水(H2O)と空気中から吸収した二酸化炭素(CO2)を分解し、成長に必要なデンプンなどの炭水化物を生成します。生成において酸素は不要となるため、空気中に放出されます。一見、植物の成長に使われた炭素や水素は無くなってしまったように思われますが、実際は植物の中に蓄積されたと考えるのが正しいと言えます。そのため、植物を燃やせば蓄積されていた炭素が二酸化炭素となり再び空気中に放出されてしまいます。つまり、酸素や炭素といった原子は循環をしているのです。

植林が環境に良い影響を与えるには、原子の循環が適正に行えるサイクルで行われることが必要不可欠なのです。

大気中の原子の循環をバランスよく行うためには、植林のタイミングや数ももちろん大切ですが、大きくなった木を適正に管理・伐採し、利用することも同じくらい大切です。では、適性なタイミングでの伐採とはいつ頃を指すのでしょうか。

家具に幅広く使われている広葉樹を例にとると、苗木を植えてから、木材として利用できるようになるまでには40~50年ほどの期間がかかります。木が成長のピークを迎えると、成長に不可欠だった炭素がたくさん必要になることはないため、炭素の貯蓄スピードも下降していきます。この変化点が伐採の適正なタイミングと考えられています。

伐採された木材は、家具はもちろん住宅の柱など身近な物に多く形を変えています。木の成長するスピードに合わせた伐採・利用を進めることでうまく炭素を抑え込むことができると言えます。

成型合板に使用する単板の歩留まりは丸太の60%と高く、エコ素材として知られています。更に、成型合板は木材の欠点が少なくなることから安定して長く使用できる事も期待できます。

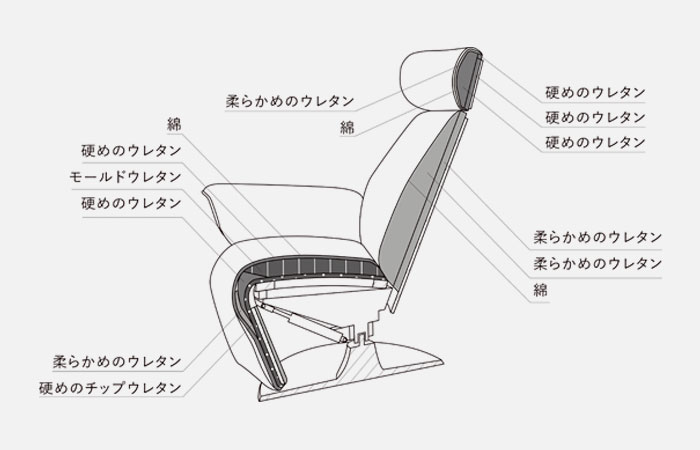

Hammerhead

ハンマーヘッドシャークを模した堂々たるパーソナルチェア。背面から肘部を成型合板で包み込み、どんなエグゼクティブな空間にも引けを取らない逸品です。座には耐久性と弾力性のあるモールドウレタンを使用しています。リクライニング時にはしっかりとした安心感が感じられ、読書やデスクワークに集中できる空間を演出します。

ヘッドレストや背の局面に沿って広がる杢目は上品で滑らか。

肘掛けにはゆとりがあり、贅沢なひとときを過ごすことができます。

ヘッドレストや背の局面に沿って

広がる杢目は上品で滑らか。

肘掛けにはゆとりがあり、

贅沢なひとときを過ごすことができます。

Den

《Den》とは、書斎、子供たちの遊び場、大きく立派な建物という意味を兼ね備えています。背面は一枚の成型合板を贅沢に使用し、パーソナルチェアとしての存在感や重厚感を持たせつつも、ボリュームのあるクッションをスタイリッシュにまとめています。肘板は手を添えるのに丁度良い大きさをしており、肘下のカーブは立ち座りをスマートに魅せてくれます。どこか遊び心を感じさせる肘とクッションは、書斎空間を軽やかに演出します。重厚感の中に潜んだ細やかな心遣いが暮らしの質を向上させてくれます。

Den

《Den》とは、書斎、子供たちの遊び場、大きく立派な建物という意味を兼ね備えています。背面は一枚の成型合板を贅沢に使用し、パーソナルチェアとしての存在感や重厚感を持たせつつも、ボリュームのあるクッションをスタイリッシュにまとめています。肘板は手を添えるのに丁度良い大きさをしており、肘下のカーブは立ち座りをスマートに魅せてくれます。どこか遊び心を感じさせる肘とクッションは、書斎空間を軽やかに演出します。重厚感の中に潜んだ細やかな心遣いが暮らしの質を向上させてくれます。

立体感のあるクッションと成型合板の薄さ。

この対比が絶妙なバランスを生み出しています。

背中を包み込むようなデザインは、杢目の美しさを際立たせます。

立体感のあるクッションと成型合板の薄さ。

この対比が絶妙なバランスを生み出しています。

背中を包み込むようなデザインは、

杢目の美しさを際立たせます。

Tapio

40年以上培われた技術が織り成す3次曲面の美しいフォルム。肘から座面までを繋ぐ波打つような曲面はクッションを包み込み、全体を引き締めるまとまりをもたせてくれます。その美しいシルエットは空間に溶け込み、ゆったりとした時間が流れているかのようです。自然を大切にしたぬくもりあふれる北欧スタイルは、使う人一人ひとりに対する愛情や、自然への思いやりに満ちています。

約30年間積み上げてきた成型合板の知識やノウハウを

技術として昇華させることで誕生したソファです。

おおらかでいて柔らかなTapioは、

いつの時代も私たちを受け入れてくれます。

約30年間積み上げてきた成型合板の知識やノウハウを

技術として昇華させることで誕生したソファです。

おおらかでいて柔らかなTapioは、

いつの時代も私たちを受け入れてくれます。

Agio

40年以上愛され続けるセクショナルタイプのソファ。FUJI FURNITUREの成型合板を代表する製品です。初期モデルから7回に及ぶマイナーチェンジを繰り返し、デザイン性、機能性、座り心地など魅力は計り知れません。成型合板のしなりとほどよい座角があることで、安心して体を預けられます。軽量のため配置換えが簡単なうえ、豊富なバリエーションで使う人に寄り添ったソファの形を作ることができます。

Agio

40年以上愛され続けるセクショナルタイプのソファ。FUJI FURNITUREの成型合板を代表する製品です。初期モデルから7回に及ぶマイナーチェンジを繰り返し、デザイン性、機能性、座り心地など魅力は計り知れません。成型合板のしなりとほどよい座角があることで、安心して体を預けられます。軽量のため配置換えが簡単なうえ、豊富なバリエーションで使う人に寄り添ったソファの形を作ることができます。

いつもは大きなソファとして。

一人で寝転ぶのも贅沢な時間です。

いつもは大きなソファとして。

一人で寝転ぶのも贅沢な時間です。

簡単だから、レイアウトも自由自在。

様々なシーンを演出します。

簡単だから、レイアウトも自由自在。

様々なシーンを演出します。

パーツごとの交換も可能です。

あなただけのレイアウトを。

パーツごとの交換も可能です。

あなただけのレイアウトを。

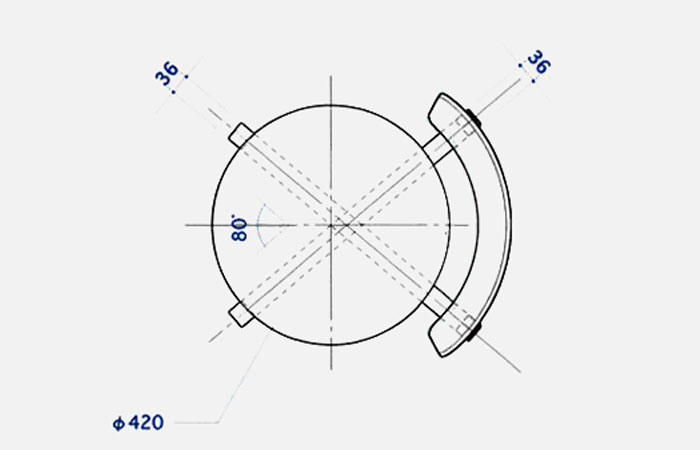

Likke

空間を明るく彩り、人々がやすらぐように。そんな想いを形にしました。背から脚までを繋ぐ肘のラインはエレガントさを引き立たせ、脚先に向かうほど細くなる不等圧成型によって全体をすっきりと魅せてくれます。コマ入れ成型による背と座のフレームの一体化と、強度と軽さを両立させる布バネを使用することで、約4.2kgという軽さを可能にしています。

風になびくようなフレームのラインは

どこから見ても美しく、澄んだ空気を纏っています。

風になびくようなフレームのラインは

どこから見ても美しく、澄んだ空気を纏っています。

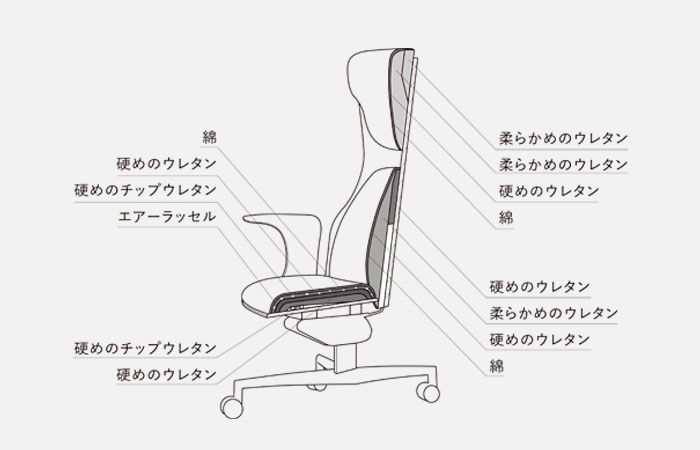

Calm

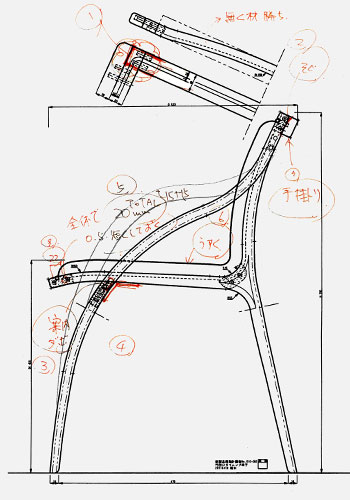

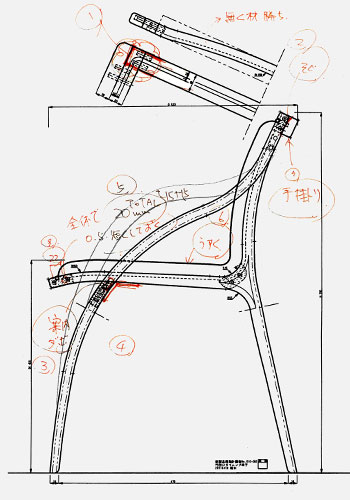

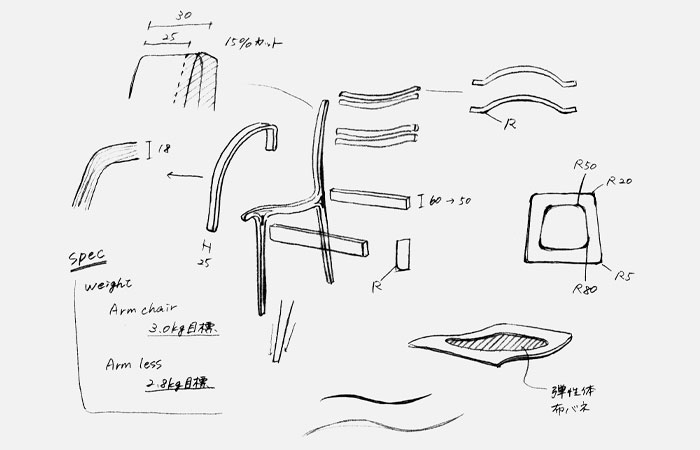

アームチェア約3.6kg、アームレスチェア約3.2kgとFUJI FURNITUREで最も軽量なチェアです。ダブルコマ成型の技術によって、背、座、脚を一つのフレームで仕上げることを可能にしました。わずかに波打った座面は体のラインに沿うような設計がなされており、薄いウレタンでも体圧を分散できるようにフォローしてくれます。毎日腰掛けるダイニングチェアだからこそなるべく軽いものが良いという考えのもと開発されたCalmは、人々の生活に豊かさを与えてくれます。

Calm

アームチェア約3.6kg、アームレスチェア約3.2kgとFUJI FURNITUREで最も軽量なチェアです。ダブルコマ成型の技術によって、背、座、脚を一つのフレームで仕上げることを可能にしました。わずかに波打った座面は体のラインに沿うような設計がなされており、薄いウレタンでも体圧を分散できるようにフォローしてくれます。毎日腰掛けるダイニングチェアだからこそなるべく軽いものが良いという考えのもと開発されたCalmは、人々の生活に豊かさを与えてくれます。

製品重量をわずか3kgに抑える目標のもと、開発を進めました。

座板やフレームの寸法をmm単位で調節し、地道に設計を見直しました。

すっきりと軽い見た目ですが、安定した強度が担保されています。

製品重量をわずか3kgに抑える目標のもと

開発を進めました。

座板やフレームの寸法をmm単位で調節し

地道に設計を見直しました。

すっきりと軽い見た目ですが

安定した強度が担保されています。

Nagi

長年培われた成型合板の技術と、新規導入した設備による削り出しの無垢材を融合させたチェア。背から肘にかけてのシームレスな曲面は、思わず触りたくなってしまうほどです。ほどよく丸みのあるゆったりとした座面は、長時間座っても疲れにくく、体馴染みの良い座り心地です。いくつもの曲線が共鳴して生まれたしなやかで優しい形状は、ダイニング空間を暖かく照らしてくれます。

座のラインに吸い付くようなクッションは見ていて気持ちの良い仕上がりです。

決して妥協しない細部へのこだわりが造形に美しさを宿します。

座のラインに吸い付くようなクッションは

見ていて気持ちの良い仕上がりです。

決して妥協しない細部へのこだわりが

造形に美しさを宿します。

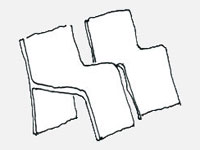

Cute

ロココ調のイメージを成型合板によって単純化したチェア。大きな面積の背面はFUJI FURNITUREで最もきついカーブを描いており、体のフィット感をより感じられます。脚は二つのフレームがクロスしているデザインのため強度が増し、通常必要になる貫と呼ばれるパーツを取り除きました。知識と技術を集結させた、コンパクトながらもこだわりが詰まった形状です。

Cute

ロココ調のイメージを成型合板によって単純化したチェア。大きな面積の背面はFUJI FURNITUREで最もきついカーブを描いており、体のフィット感をより感じられます。脚は二つのフレームがクロスしているデザインのため強度が増し、通常必要になる貫と呼ばれるパーツを取り除きました。知識と技術を集結させた、コンパクトながらもこだわりが詰まった形状です。

クロスした脚の角度と交点の位置を調節し、

強度を保ちながらも気品あるフォルムに仕上げました。

コマ入れ成型を使用したつなぎ目のないフレームが

チェアの美しさを引き立てます。

クロスした脚の角度と交点の位置を調節し、

強度を保ちながらも気品あるフォルムに仕上げました。

コマ入れ成型を使用したつなぎ目のないフレームが

チェアの美しさを引き立てます。