In 2023

In 2023

成型合板的历史可以追溯到公元前3500年的古埃及。为了弥补优质木材的短缺,当时就已经使用单板制作合板产品。利用此发明的制作方法一直延续至今,并在20世纪初被许多建筑师和设计师采用,推动了其在家具中的广泛应用。设计师们从人体工学和美学的角度出发,不断研究以追求更加美丽的造型。可以说,成型合板是众人的智慧和技术结晶所诞生的成果。

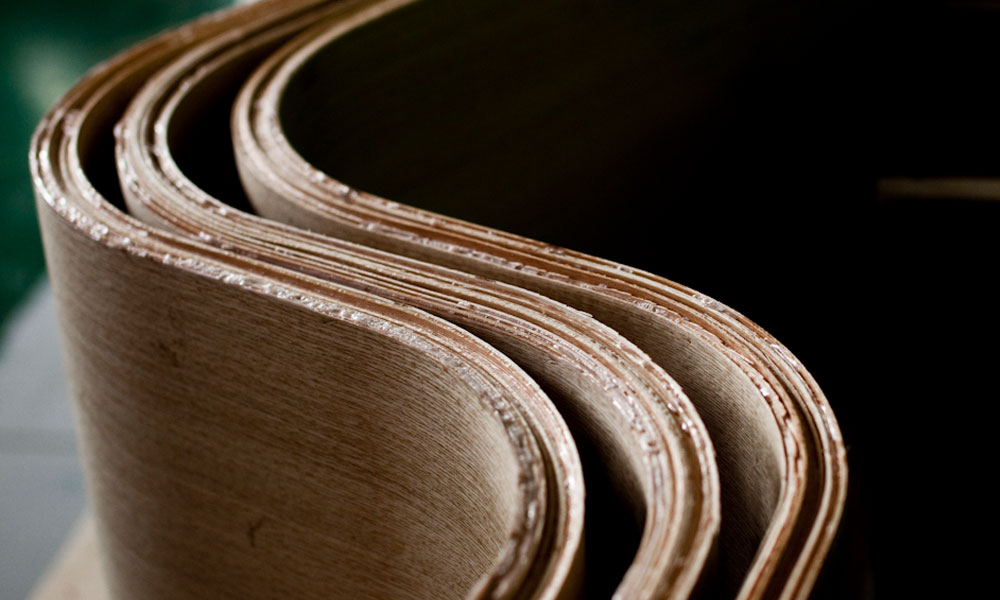

成型合板是对层压板进行弯曲加工而形成的材料。层压板是由被称为单板的薄片木板叠加而成的。成型合板技术,可以通过大胆的曲线表现出各种丰富的形态,同时还能够欣赏到木材天然的纹理和独特的质感。这种技术使得无法通过实木表现的轻盈曲线得以实现,同时还能保持产品的轻量化与耐久性,适用于制作各类木制品。

富士家居的成型合板历史始于1977年。当时受到了北欧成型合板产品的影响,公司开始致力于技术开发。尽管已经过去了40多年,成型合板技术仍在不断进步。通过回顾至今开发的产品和采用的技术,可以看到富士家居在成型合板领域的发展历程。

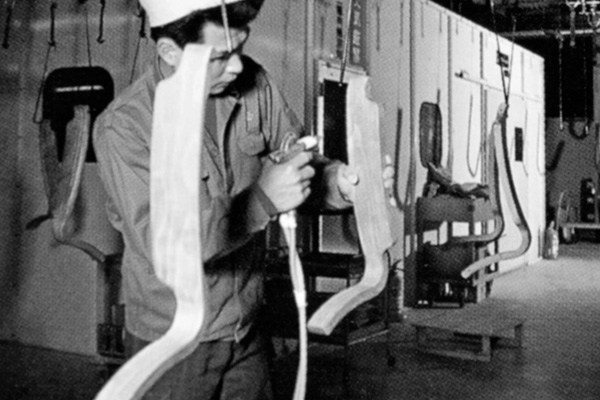

虽然开始探索成型合板这一新技术,但由于成型合板的加工要求极其精细,在这一过程中经历了无数的反复试错和调整。

从单板和涂料的选择,到施加的压力和温度的调节,再到根据湿度和外界温度的变化进行微调,所有这些因素都会影响最终的成品效果。公司不断进行打样试验,经过约一年的努力,终于在1978年推出了第一款成型合板产品「罗塞塔」。

「罗塞塔」采用了座框与前脚、背框与后脚一体化的框架结构,从耐久性角度看,这在当时的家具行业是十分罕见的。

该产品推出后立即成为畅销商品。随后在1979年,公司推出了「Memory」,这款产品成为现今“Agio”的原型。「罗塞塔」和「Memory」很快成为富士家居的主力商品,在销量上甚至赶超了当时公司的旗舰产品会客沙发套装。

此后,富士家居继续开发大量使用成型合板框架的产品,逐步扩大了产品线的多样性。

在泡沫经济期间,客厅和餐厅空间的整体协调设计成为了主流趋势。成型合板技术的应用也持续扩展,富士家居推出了大量用于客厅和餐厅的产品,并设立了使用成型合板的产品系列「Stream」。随着住宅环境的发展,客厅与餐厅空间逐渐融为一体,形成了LD(客厅和餐厅一体化设计的居住空间)风格,这种风格的变化使得简约时尚的产品变得更受欢迎。

为了迎合这种趋势,富士家居进一步推进了使用成型合板框架的餐椅产品的开发,逐渐赢得了市场认可,以至于“成型合板”几乎成了富士家居的代名词。这一时期的成型合板产品不仅展现了优雅的造型,还以其耐用性和设计感赢得了消费者的青睐。

在泡沫经济崩溃与低价进口家具需求上升的2000年代初期,消费者的消费倾向开始向低价与高价两极化发展。为了在与低价进口家具之间实现差异化,富士家居被迫提升和进化其已有的技术。

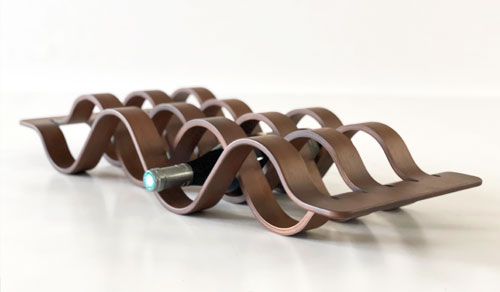

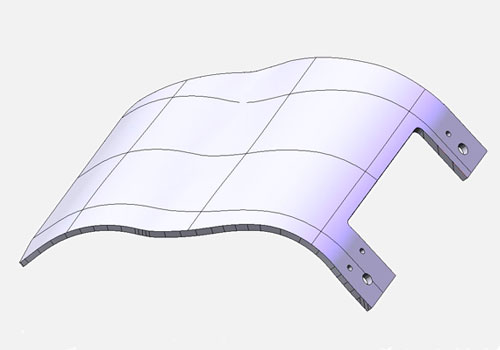

在这样的转型时期,首次采用三维曲面设计的成型合板产品「Tapio」应运而生,成为当时富士家居的一款革命性产品。尽管当时没有制作3D图纸的编辑软件,团队还是为了创造理想的曲面,付出了巨大努力,例如将成型合板以每2毫米间隔的切面进行划分,并制作成型压模模具。此外,调整压力和热度的过程也需要对已有的技术经验进行应用和创新,整个完成过程绝非易事。然而,经过这些努力,最终呈现出优美光滑曲面的“Tapio”至今仍然保持着其独特魅力。

「碳」是从钻石到石墨等广泛物质的元素,而将这种“碳”制成纤维状的材料就是碳纤维。碳纤维轻便且强度极高,尤其在纤维方向的拉伸强度比钢铁高出10倍。碳纤维与树脂结合形成的CFRP(Carbon Fiber Reinforced Plastics:碳纤维增强塑料)自1980年代起开拓市场以来,近年在体育用品、航空及汽车产业中需求急速增加。富士家居于2014年开始研究能否将这种材料应用于家具设计。研究的例子是富士家居成型合板的开端「Agio」。普遍认知认为木材与异质材料结合往往会导致强度失衡,稳定性下降。因此,研究一开始并不被看好,但随着研究深入,发现CFRP可以补充成型合板的缺陷。碳纤维能够抑制木材随时间变化而产生的形变与翘曲,使形状更加稳定。其高强度特性还能够防止成型合板弯曲部分的破损断裂,即使将合板厚度减少30%到40%,依然能够保持与以往产品相同的强度。此外,厚度减薄的同时,还带来了前所未有的弹性效果。尽管目前在成本和工艺方面仍有不少挑战,但这项研究为成型合板设计的未来发展提供了无限可能。

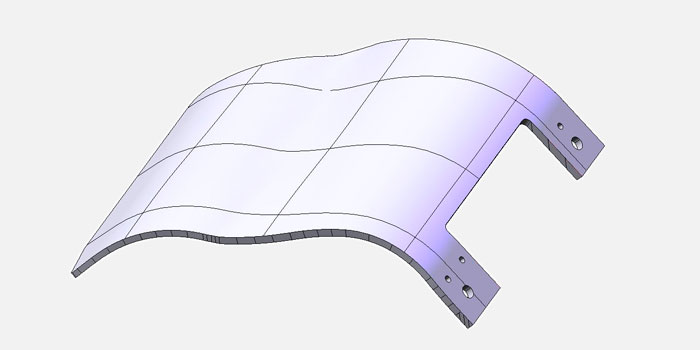

富士家居的成型合板采用热固性树脂,通过在大面积曲面上施加压力进行制造。然而,2015年在海外展会上接触到热塑性薄膜后,这种技术使得可以使用不同曲面的模具,制造出前所未有的成型合板。

热固性树脂是液态的,需要不锈钢板或铜板作为电极来进行硬化,因此成型合板的单板必须在连续的一整个平面上施加压力。相比之下,热塑性薄膜则是一种薄膜材料,它在施加压力之前就可以进行加工处理,且通过热压机将薄膜熔化,不需要电极。这一过程使得可以在施加压力时成型出具有多个曲面的产品。

虽然在同时对多个曲面进行加压时,材料的位移和成型后的处理方法仍然存在一些挑战,但这一技术让实现复杂曲率的成型成为可能,以往难以实现的形状也可以尝试挑战。

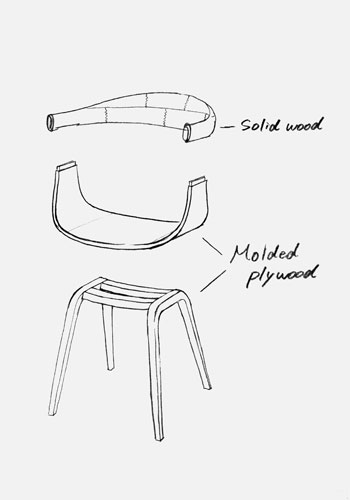

近年来,富士家居正在推动将实木切削与成型合板相结合的产品开发。过去,由于生产工序和生产周期的差异,实木和成型合板很少被用作产品的主要部件进行组合。然而,2015年引入的新型高功能CNC机床中心,使得实木部件能够精确量产,解决了生产周期的差异问题,进而在2018年推出了Nagi餐椅。这一产品的诞生不仅得益于新设备的引进,还依靠了富士家居40多年来积累的成型合板技术,其中包括控制翘曲和扭曲的技术。Nagi 餐椅背部采用木纹精美的实木框架,座框则以圆润的造型为特色,自上市以来便备受欢迎,逐渐成为富士家居的标志性产品之一。

根据要制造的家具的尺寸,对单板进行切割。

根据要制造的家具的尺寸,对单板进行切割。

在单板上涂抹胶水并将其层层叠加。

在单板上涂抹胶水并将其层层叠加。

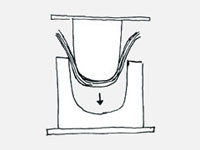

将叠加好的单板放入模具中。

将叠加好的单板放入模具中。

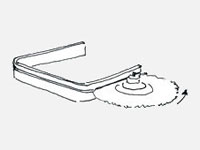

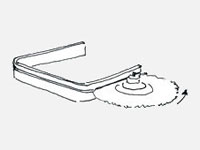

使用设备将合板压制成型。

使用设备将合板压制成型。

从模具中取出成型的材料。

从模具中取出成型的材料。

切割零部件。

切割零部件。

1977-

我们从1977年开始技术开发的工作,首次尝试制造的是这种在保持均匀厚度的情况下进行弯曲加工的等厚成型合板。这是最常见的加工方法,不仅用于涂装部件,也广泛应用于结构部件等。

1985-

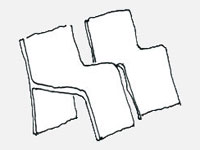

这种方法是通过嵌入称为“Koma”的小木块来形成曲线分支。与榫接或榫头连接等各部件的连接方法相比,通过将各部件一体化为成型框架,可以制造出更高强度的产品。然而,与简单的等厚成型不同,木块部分的热传导方式变得复杂,因此需要从多个方向施加压力,这使得压力和温度的控制变得更加困难。除了在座位部分使用外,“Koma”还应用于便于站立和坐下时握持的把手部分。

1988-

大木块嵌入(大コマ入れ)成型合板的特点在于能够增加分支点的数量。通常情况下,一个小木块(Koma)对应三个分支,而大木块(Ookoma)可以进行四个分支,因此其成品显得更加厚重。当时,这项技术被广泛用于桌子和会议桌等脚架的制造。然而,这项技术也与木块嵌入成型类似,随着分支点数量的增加,必须在热传导率、成型模具的精度、施加压力的方式等多个方面进行各种改进和调整。

2006-

这种技术是在成型后移除嵌入的木块。通过这种方法,可以将背部、扶手和脚等部分一次性制作成一个框架,实现了轻量化和只有成型合板才能呈现的设计。虽然移除木块这个技术听起来似乎简单,但实际上,移出比固定更加困难。这项技术不仅经历了国内的试验,还参考了海外的技术,经过多次研究才得以实现。

2006-

这种方法是通过调整成型合板的厚度,使其在边缘处变得更细或更粗。每片厚约1.5毫米的单板都要设定长度和层叠顺序,以便与模具相适应。在单板中间被切割的接缝处,会进行一种叫做“斜接”的加工,使得1.5毫米的单板边缘进一步变薄,并呈现出斜面,以确保在压制成型时不会出现缝隙。虽然在加工准备阶段有很多工序需要进行,但最困难的是,厚度的不同会影响热的传导。薄的部分容易导热,而厚的部分则难以导热。如果按照厚的部分来加热,薄的部分可能会过度烧焦。克服这些问题后,所能制作的合板成型框架不仅轻量化,而且可以实现更自由的设计。

2008-

3D成型合板是指采用三维曲面形成的合板。与二维曲面的成型合板相比,3D成型合板能够实现扭曲的效果,展现出更为光滑的曲面。然而,与普通成型合板相比,由于施加压力的方式容易不均匀,因此在设计曲率时需要考虑到材料因压缩而产生的伸缩现象,以降低这种影响。这项技术能够应对更具设计感的形状。

2009-

这是将木块嵌入成型的分支点增加到两个的方法,现已应用于餐椅的框架。

通过用木块将合板分支,这种设计实现了纤细轻巧的外观,同时在强度方面也保持了稳定性。然而,由于分支点增加到两个,热量和压力的管理,以及加工步骤也变得更加复杂,因此需要熟练的技术来进行加工。

2015-

这是一种使用树脂固化的碳纤维复合材料(CFRP),通常用于体育用品和汽车等领域。虽然使用了特别材质,制造工序会增加,但使用此材料的成品厚度仅为常规合板的约60%,同时保持了相同的耐久性,轻巧且具有柔韧的弹性。

2017-

这是一种使用热熔胶膜的合板技术。与传统的热固化型胶粘剂不同,这种技术不需要在成型压力机上使用电极,因此可以进行高曲率的弯曲加工,以及在一块板材上进行不同方向的弯曲,从而在新形状的应用上带来更多可能性。

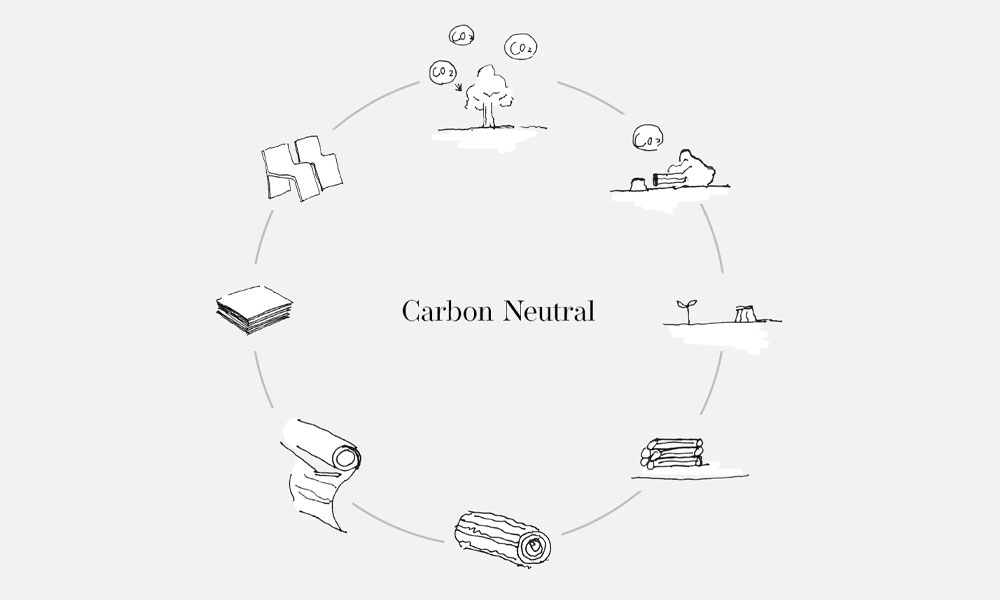

“碳中和”是指将排放的碳与吸收的碳的总量保持在一定的水平。根据2020年在日本宣言的“2050年碳中和宣言”,各项相关措施正在不断推进。其中,植树被认为是一个与我们生活息息相关的举措。植物通过光合作用吸收二氧化碳并释放氧气,因此人们普遍认为植树可以有效减少地球上的二氧化碳并增加氧气,从而改善环境。然而,从原子层面来看,植树与环境问题之间的关系可能存在误解。

为什么尽管植树造林并不会使地球上的二氧化碳减少,但它仍然被推崇。让我们来试着解答这个疑问。

地球上的氧原子和碳原子的总量被认为是恒定的。因此,不会发生氧气饱和或二氧化碳急剧减少的情况。

植物通过光合作用,将从根部和叶子吸收的水(H2O)和从空气中吸收的二氧化碳(CO2)分解,生成植物生长所需的淀粉等碳水化合物。在生成过程中,氧气被释放到空气中。乍看之下,植物生长过程中使用的碳和氢似乎消失了,但实际上这些元素储存在植物体内。因此,当植物被燃烧时,储存的碳以二氧化碳的形式重新释放到空气中。换句话说,氧和碳等原子在不断循环。

植树造林对环境产生积极影响的前提是,原子循环能够在适当的周期内进行。这一循环的维持对于实现可持续的环境管理是至关重要的。

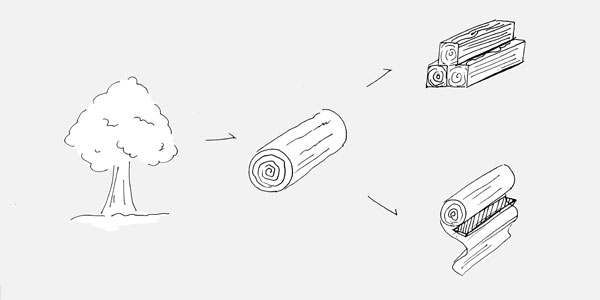

为了平衡大气中原子的循环,不仅植树的时机和数量至关重要,对成熟树木的适当管理、砍伐及其有效利用同样重要。那么,什么是适当的砍伐时机呢?

以广泛用于家具制造的阔叶树为例,从种植幼苗到可以作为木材使用大约需要40到50年的时间。当树木进入生长高峰后,所需的碳量逐渐减少,碳的储存速度也开始下降。这个转折点通常被认为是适当的砍伐时机。

被砍伐的木材广泛用于家具、房屋柱子等日常生活中。通过与树木的生长速度相匹配的砍伐与利用,能够有效抑制碳的排放。

用于制造成型合板的单板出材率高达60%,被认为是一种环保材料。此外,成型合板因其减少了木材的缺陷,具备长期稳定使用的潜力,进一步提升了其作为环保材料的价值。

Hammerhead

这是一款模仿双髻鲨造型的豪华个人座椅。背部到扶手都由成型合板包裹,尽显高贵气质,是适用于任何高级行政空间的一件精品。座椅采用了具有耐用性和弹性的模塑聚氨酯,确保持久的舒适感。在椅背倾斜时,稳固的设计带来充分的安全感,营造出一个可以专注于阅读或办公的理想环境。

沿着头枕和椅背曲面延展的木纹优雅而顺滑。宽大的扶手设计让您在使用时感受到无与伦比的舒适与奢华。

沿着头枕和椅背曲面延展的木纹优雅而顺滑。宽大的扶手设计让您在使用时感受到无与伦比的舒适与奢华。

Den

「Den」一词兼具书房、儿童游戏区以及宏伟建筑的含义。椅背部分豪华地采用了一整块成型合板,赋予了这款个人座椅强烈的存在感和厚重感,同时厚实的靠垫则被巧妙地设计得简洁而时尚。扶手板的大小恰到好处,方便手部放靠,而扶手下方的曲线设计则使起立与坐下显得更加优雅。扶手与靠垫的设计不仅展现出一种俏皮感,还为书房空间带来了轻盈的氛围。隐藏在厚重感中的精致细节,让生活的品质得以提升。

Den

「Den」一词兼具书房、儿童游戏区以及宏伟建筑的含义。椅背部分豪华地采用了一整块成型合板,赋予了这款个人座椅强烈的存在感和厚重感,同时厚实的靠垫则被巧妙地设计得简洁而时尚。扶手板的大小恰到好处,方便手部放靠,而扶手下方的曲线设计则使起立与坐下显得更加优雅。扶手与靠垫的设计不仅展现出一种俏皮感,还为书房空间带来了轻盈的氛围。隐藏在厚重感中的精致细节,让生活的品质得以提升。

立体感的坐垫与成型合板的纤薄形成了绝妙的平衡。包覆背部的设计更加突显了木纹的美感。

立体感的坐垫与成型合板的纤薄形成了绝妙的平衡。包覆背部的设计更加突显了木纹的美感。

Tapio

40多年积累的技术铸就了精美的三维曲面形态。肘部到座面的波浪形曲线包裹着坐垫,赋予整体紧致的感觉。这优美的轮廓融入空间,仿佛时间在悠然流淌。注重自然的温暖北欧风格充满了对每个使用者的关爱以及对自然的体贴。

约30年成型合板的知识和经验积累升华为技术,孕育此款沙发。宽厚而柔软的Tapio,无论在哪个时代,总是能够接纳我们。

约30年成型合板的知识和经验积累升华为技术,孕育此款沙发。宽厚而柔软的Tapio,无论在哪个时代,总是能够接纳我们。

Agio

这款受人喜爱的模块化沙发已有40年以上的历史,是富士家居成型合板的代表产品。从初期型号开始经过7次小幅改良,在设计、功能和舒适度等方面的魅力难以估量。成型合板的弹性和适中的座椅角度使得你可以安心地依靠在上面。由于其轻量性,更改布置也非常简单,丰富的款式选择能够贴合使用者的需求,打造出符合个人喜好的沙发样式。

Agio

这款受人喜爱的模块化沙发已有40年以上的历史,是富士家居成型合板的代表产品。从初期型号开始经过7次小幅改良,在设计、功能和舒适度等方面的魅力难以估量。成型合板的弹性和适中的座椅角度使得你可以安心地依靠在上面。由于其轻量性,更改布置也非常简单,丰富的款式选择能够贴合使用者的需求,打造出符合个人喜好的沙发样式。

通常作为一款大型沙发使用。

一个人躺在上面也是一种奢侈的享受。

通常作为一款大型沙发使用。

一个人躺在上面也是一种奢侈的享受。

因为简单,所以布局也可以随心所欲。

营造出多种场景。

因为简单,所以布局也可以随心所欲。

营造出多种场景。

各个零部件都可以更换。

打造属于你自己的布局。

各个零部件都可以更换。

打造属于你自己的布局。

Likke

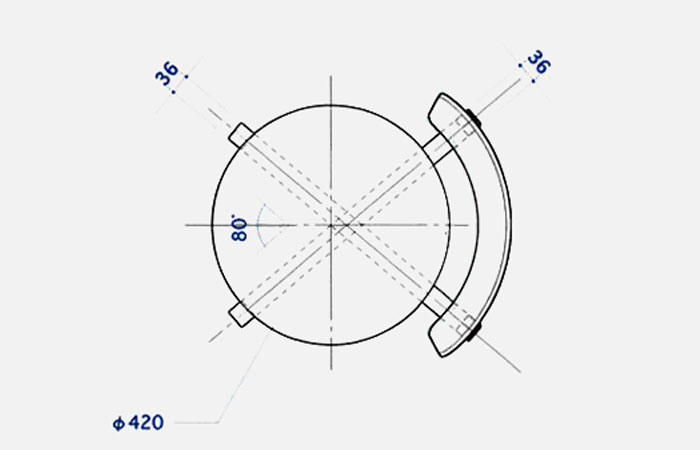

为了让空间明亮多彩,让人们感到放松,我们将这样的想法化为现实。连接背部与腿部的肘部线条突显了优雅感,而向腿脚逐渐变细的不等压成型则使整体看起来更加简洁。通过采用木块嵌入合板成型使背部和座椅的框架一体化,同时使用兼具强度和轻量的弹力布,实现了约4.2kg的轻量设计。

像风一样摇曳的框架线条,从任何角度看都显得美丽,仿佛包裹着清新的空气。

像风一样摇曳的框架线条,从任何角度看都显得美丽,仿佛包裹着清新的空气。

Calm

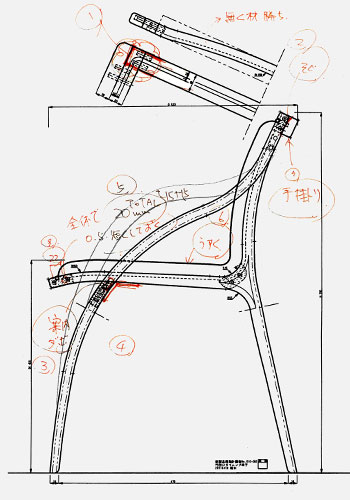

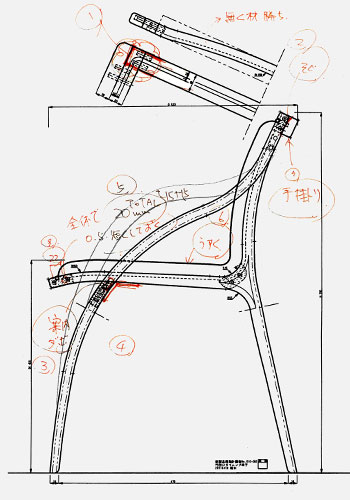

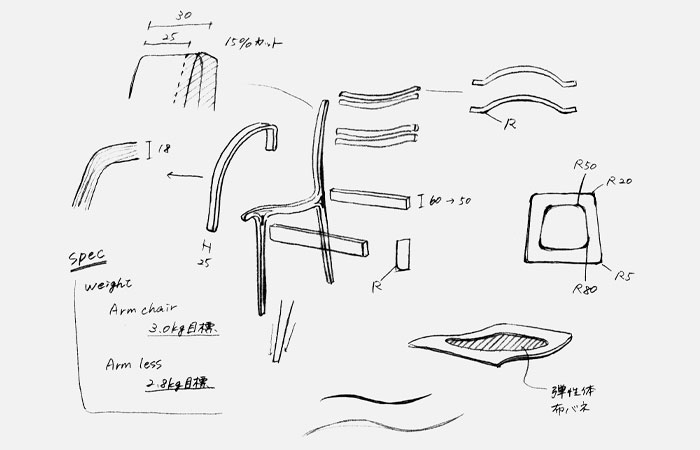

这款扶手椅重越3.6公斤,无扶手椅重约3.2公斤,是富士家居最轻的椅子。通过双木块嵌入成型技术,使背部、座位和腿部可以用一个框架来完成。微微带有波动的座面设计符合身体线条,即使是薄薄的聚氨酯海绵也能有效分散身体压力。每天使用的餐椅,需要尽量轻便,基于此理念开发的「Calm」为人们的生活带来丰富感。

Calm

这款扶手椅重越3.6公斤,无扶手椅重约3.2公斤,是富士家居最轻的椅子。通过双木块嵌入成型技术,使背部、座位和腿部可以用一个框架来完成。微微带有波动的座面设计符合身体线条,即使是薄薄的聚氨酯海绵也能有效分散身体压力。每天使用的餐椅,需要尽量轻便,基于此理念开发的「Calm」为人们的生活带来丰富感。

在将产品重量控制在仅3公斤为目标的基础上,我们进行了产品开发工作。

我们以毫米为单位调整座板和框架的尺寸,细致地重新审视设计。

尽管外观简洁轻盈,但其稳定的强度得到了保证。

在将产品重量控制在仅3公斤为目标的基础上,我们进行了产品开发工作。

我们以毫米为单位调整座板和框架的尺寸,细致地重新审视设计。

尽管外观简洁轻盈,但其稳定的强度得到了保证。

Nagi

这把椅子融合了多年积累的成型合板技术和新引进的设备所切削的实木材料。背部到扶手的无缝曲面,让人忍不住想要触摸。适度圆润、宽敞的座面让人久坐也不容易感到疲劳,为身体提供了良好的贴合感。多个曲线共鸣而成的柔韧优雅的形状,温暖地照亮了餐厅空间。

与座椅线条紧密贴合的坐垫,呈现出令人愉悦的视觉效果。对细节的执着与不妥协,使这款设计展现出独特的美感。

与座椅线条紧密贴合的坐垫,呈现出令人愉悦的视觉效果。对细节的执着与不妥协,使这款设计展现出独特的美感。

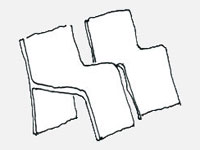

Cute

这把椅子通过成型合板简化了洛可可风格的形象。大面积的背面勾勒出富士家居中曲率最大的曲线,让人更加感受到身体的贴合感。由于脚部设计为两个框架交叉,因此增强了强度,同时也去除了通常所需的腿枨。结合了知识和技术,形成了一种紧凑却充满精致细节的造型。

Cute

这把椅子通过成型合板简化了洛可可风格的形象。大面积的背面勾勒出富士家居中曲率最大的曲线,让人更加感受到身体的贴合感。由于脚部设计为两个框架交叉,因此增强了强度,同时也去除了通常所需的腿枨。结合了知识和技术,形成了一种紧凑却充满精致细节的造型。

调节了交叉腿的角度和交点的位置,既保持了强度,又呈现出优雅的造型。采用了木块嵌入成型合板无缝连接框架设计,使得椅子的美感更加突出。

调节了交叉腿的角度和交点的位置,既保持了强度,又呈现出优雅的造型。采用了木块嵌入成型合板无缝连接框架设计,使得椅子的美感更加突出。